時間:2018-01-30 10:34:33來源:網絡轉載

1引言

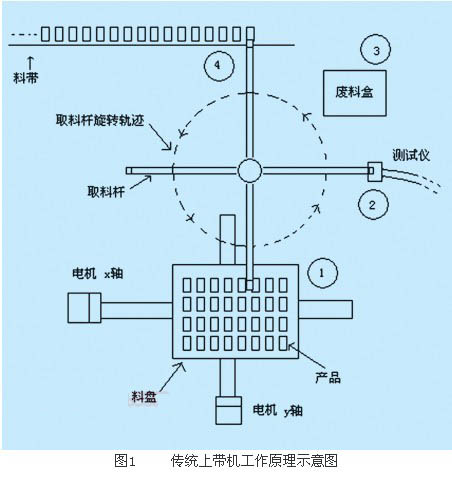

上帶機是電子元器件生產廠家用于對成品進行電氣測試并剔除不良品,以及極性排列,正位后自動包裝的一種自動化程度很高的機械。舊有的設計是不帶機器視覺功能的,其工作原理如圖1所示:

料盤上的產品壞料數量非常多,檢測儀器可靠性不高,并且由于工藝原因產品在料帶上會出現側翻、背翻、和極性倒置的現象,因此對上帶機的工作穩定性和效率提出了較高要求。傳統的不帶機器視覺檢測技術的上帶機存在以下幾個重要弊病:

(1)人員浪費

上帶的前道工序對物料進行電氣測試,不良品用油漆或墨水做上標記,并由工人在上帶工序開始之前將有標記的物料剔除。由于料盤上存在較多壞料,需要大量的人工用肉眼將壞料取出來。

(2)效率較低

料盤上的壞料被人工提走之后,料盤上會留下許多空位,而原來的設備在工作時電機是按固定步距前進,會在每個空位上去拾取并不存在的物料,造成不必要的時間浪費。

(3)生產合格率低

因為受到人的個體差異、容易疲勞及情緒等影響,料盤上壞料的提取肯定存在錯判或漏判的現象。另外由于工藝等原因,機器在放料到膠帶上時還會出現側翻、背翻、和極性倒置的現象。這些勢必會影響到產品最終的質量。

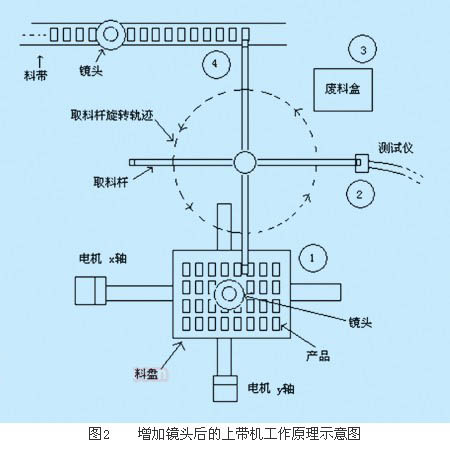

引入機器視覺技術的上帶機采用圖像識別技術對壞料進行視覺識別,對合格產品進行定位且實現靈活導航,對包裝后的產品進行實時檢測,有效地避免了上述種種問題,使得生產穩定性及效率得到極大的提高。增加視覺系統后的工作原理如圖2所示:

2整機結構及工作原理

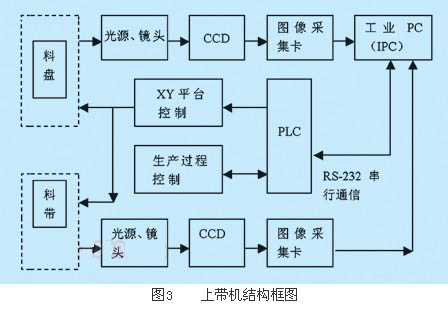

采用機器視覺技術的上帶機結構框圖如圖3所示:

上帶機控制系統采用上下位機方式進行,上位機采用工業pc機(ipc),下位機采用plc,雙方以串口方式實現通信。下位機為實際工作控制部分,與各物理信號連接,實現對硬件的直接操作;上位機為人機界面及視覺檢測部分,實現人機交互操作,圖像定位、分析及導航。

上帶機主要的工作分2個工序完成。

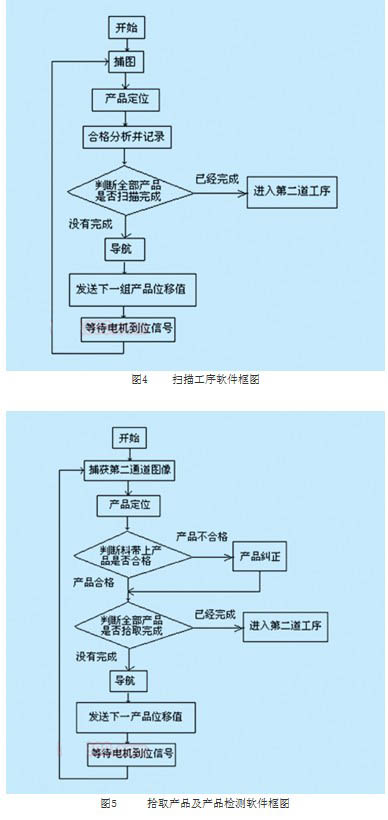

(1)第一道工序為掃描工序

掃描工序由工業計算機ipc、ccd攝像頭、圖像采集卡和光源、鏡頭等組成的基于pc的機器視覺子系統,對料盤(wafer)上的產品進行拍照,然后由視覺分析軟件對采集到的圖像(image)進行模式匹配,輸出相機視野內所有實例(instance)產品的位置信息,如x、y坐標,產品合格信息等等。由視覺系統完成晶片的定位分析后,程序記錄下所有合格產品所在的坐標位置。

(2)第二道工序進行產品的拾取和料帶產品的檢測

根據第一道工序得出的合格產品位置信息,求出下一個產品的坐標值,并將該產品的坐標換算成xy平臺的運動步長,由串口發送到下位機,plc程序驅動電機走到相應的位置,然后啟動搖桿拾取產品,產品拾取成功后,下位機通知ipc開始檢測料帶產品,此時ipc開始對料帶產品進行拍照、定位并且分析,如果產品不合格則立即彈出對話框提示用戶對料帶上產品進行糾正。

因為系統在拾取產品時必須同時檢測料帶上的元件狀態,如果同時還要檢測料盤產品,時間勢必會增長,從而影響到取料桿的取料速度,采用離線提前對料盤產品掃描的方式解決了此問題,它通過掃描分析事先記錄下所有合格產品坐標位置,在拾取產品時,系統則無需再對料盤產品進行取圖和分析,大大節省了時間以便進行料帶產品的定位和分析。

取料桿在工作過程中可能要做四步工作,(如圖1用數字符號標明的1,2,3,4所示)首先到料盤上取料,接著將產品放到電氣檢測臺上進行測試,第三步棄料工作則只在產品不合格時進行,最后將合格產品放置到料帶上。

3ipc軟件系統分析

(1)功能需求

ipc進行視覺定位,導航及檢測控制,在該控制系統中被稱為上位機。ipc軟件要求實現對圖像的采集、定位、黑點(inkdie)分析,對產品的導航,與下位機的通信,生產情況記錄等功能。圖像處理及導航時間必須控制在100ms以內。生產情況記錄必須每天以不同文件采用數據庫形式保存。

圖像檢測分為兩部分,第一部分實現產品上墨點(ink)的檢測,剔除有墨點元件;第二部分實現料帶上元件檢測,判斷產品的有無或產品姿態是否合格。

(2)軟件主框圖

掃描工序軟件框圖如圖4所示,拾取產品及產品檢測軟件框圖如圖5所示:

(3)實現方案

視覺定位部分是在hexsight視覺軟件包的基礎上進行的二次開發,導航部分采用visualc++進行編程。

hexsight軟件包是adept公司出品的一款高性能的機器視覺開發包,其定位精度高,一次識別只需不到30ms,支持vb,vc++等流行編程軟件,容易進行二次開發。

光源采用的是新加坡東冠科技生產的rin-70-3r-30。鏡頭采用視覺龍公司的vd07-140定倍鏡頭。視頻卡則使用的是matrox的meteor2,其可接12路視頻信號,兩路數字輸入和數字輸出,分辨率達768*576。由于該卡程序已經由hexsight軟件綁定,所以無需編程即可實現兩者的連接。

(4)子模塊介紹

·圖像采集

圖像采集模塊通過hexsight里面提供的的hsacquisitiondevice控件實現,它實現采集卡的軟件接口,圖像的捕獲,鏡頭參數的調校及補償等諸多功能,是第一道工序,也是必做的工序。其部分界面如圖6所示:

·產品定位

通過hexsight的hslocator實現,它主要提供圖像引入,模板制作及匹配參數設定等功能,其部分界面如圖7所示:

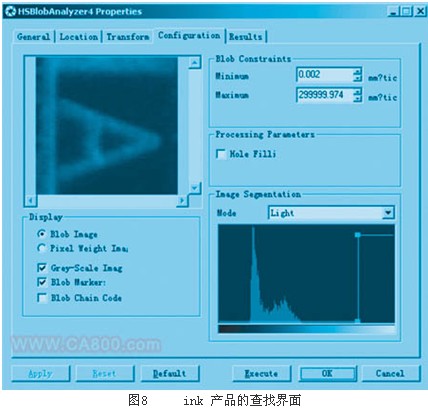

·產品合格分析,即ink產品的查找

通過hexsight里的hsblobanalyzer實現,其主要對圖像中的斑點進行設置及計算,部分界面如圖8所示:

·導航

導航方法為自行設計的拾取產品時的移位規則。大致原理:在第一道掃描工序完便記錄下所有合格產品的位置,進入第二道工序后系統對合格產品位置進行分析,走位依照從下到上,從左到右(換行后從右到左)的順序,一般只走到合格產品位置,如果相鄰的合格產品間距超過5個,系統為防止電機步距過大,會將超過5個的步長按照一定算法分為n個短步來走,這樣取料桿勢必會在壞料或空位上停留一次,但上位機在此之前會發送指令指示該位置為空或壞料,所以plc此時不會啟動料桿前端的吸嘴吸取產品。系統拾取完成一行最后一個合格產品時會換行并改變電機x軸的前進方向,直到全部產品拾取完畢。

·通信模塊

上下位機間的通信主要為rs-232串行通信方式。產品偏移值、產品合格信號及電機到位信號都以串行通信方式實現。

4應用狀況及測試結果分析

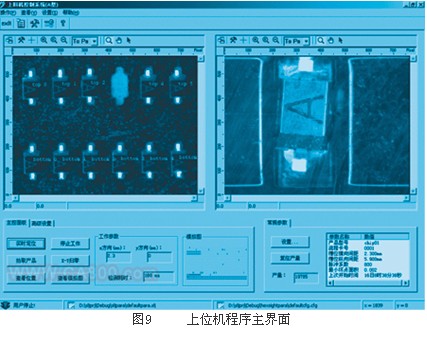

(1)程序主界面圖

上位機應用程序采用vc++6.0實現,主界面如圖9所示:

(2)效果

·該程序界面簡潔友好,使用方便,功能較為齊全。分為普通用戶級和高級用戶級兩種參數設置模式;

·部分設置采用密碼限制,保護程序的使用安全;

·程序采用模擬圖方式實時顯示產品合格情況及系統拾取產品狀態;

·每天的生產數據自動以數據庫形式保存,方便查看和統計。

經過一段時間的使用測試,統計得出性能如附表。

該系統能快速定位并識別合格與不合格產品,各項性能指標都可以滿足甚至超出生產的預期要求。

5結束語

本系統采用了以機器視覺系統ipc為上位機,運動控制及過程控制plc為下位機的控制系統體系結構,視覺系統pc提供定位信息,plc控制運動及生產過程,兩者通過rs-232串口通訊傳遞運動數據和狀態檢測/控制信號。集成的系統有效地克服了原有系統的種種問題,使得生產精度,穩定性及效率得到了極大的提高。該上帶機已批量生產,投產后性能一直十分穩定。

文中介紹用先進的機器視覺技術改造傳統的生產設備,將pc式視覺系統引入原來由plc控制的機構,使之發揮更大的效能,具有一定的代表性。

標簽:

![]()

上一篇:工業領域必不可少的壓力傳感...

中國傳動網版權與免責聲明:凡本網注明[來源:中國傳動網]的所有文字、圖片、音視和視頻文件,版權均為中國傳動網(www.hysjfh.com)獨家所有。如需轉載請與0755-82949061聯系。任何媒體、網站或個人轉載使用時須注明來源“中國傳動網”,違反者本網將追究其法律責任。

本網轉載并注明其他來源的稿件,均來自互聯網或業內投稿人士,版權屬于原版權人。轉載請保留稿件來源及作者,禁止擅自篡改,違者自負版權法律責任。

產品新聞

更多>2025-06-16

2025-06-09

2025-06-06

2025-05-19

2025-04-30

2025-04-11