時間:2017-12-07 10:26:02來源:網絡轉載

前文《一文讀懂國內外輪轂電機研究結果》中總結了這些年出現過的輪轂電機,但是大多是概念居多,真正商業化使用的比較少,輪轂電機驅動的難點究竟在什么地方呢?又會從哪個領域最先突破呢?本文將結合上文提到的廣汽傳祺的輪轂電機結構做一個分析,錯漏之處請大牛指正。

輪轂電機驅動系統可以靈活地布置于各類電動車輛的車輪中,直接驅動輪轂旋轉。與內燃機、單電機等傳統集中驅動方式相比,其在動力配置、傳動結構、操控性能、能源利用等方面的技術優勢和特點極為明顯,主要表現為:

動力控制由硬連接改為軟連接,能通過電子控制器,實現各輪轂從零到最大速度之間的無級變速和輪轂間的差速要求。省卻了傳統的機械換檔、離合器、變速器、傳動軸和機械差速器等裝置,使得驅動系統和整車結構簡約歸一,可利用空間增大,傳動效率提高(理論值為10%)。

整車布局和車身造型設計的自由度大大增加。以汽車為例,將底架的承載功能與傳動功能分離后,橋架結構大為簡化,更容易實現相同底盤不同車身造型的產品多樣化和系列化,縮短新車開發周期,降低開發成本。

各輪轂扭矩獨立可控,響應快捷,正反轉靈活,瞬時動力性能更為優越,顯著提高了適應惡劣路面條件的行駛能力。

容易實現輪轂的電氣制動、機電復合制動和制動過程中的能量回饋,還能對整車能源的高效利用實施最優化控制與管理,有效節約能源。

對輪轂電機驅動的電動汽車,若進一步導入四輪轉向技術(4WS),減小轉向半徑,還可能實現零半徑轉向。

輪轂電機外形基本一致,大都為扁平型,但電機類型、結構形式、驅動方式差別較大,分類如下。

按電機類型分類:目前應用于電動輪轂的電機主要有四大類,即永磁電機(PM)、異步電機(IM)、開關磁阻電機(SRM)和橫向磁通電機(TFM)。這其中,永磁電機的應用最為普遍,而橫向磁通電機則是一類極具競爭力的低速大扭矩新型電機。

按結構形式分類:從主磁通行經路徑看,它囊括了徑向磁場(radial)、軸向磁場(axial)、橫向磁通(transverse)全部三種基本形式。從運動方式看,亦有內轉子、外轉子和雙轉子之分。其中,雙轉子結構最有新意。內轉子主動,外轉子從動,二者通過一組行星齒輪傳遞動力,實現反向旋轉,使磁場切割導體的速度為內、外轉子速度之和。顯然,這種速度迭加以及機械聯動的巧妙組合,既給電機設計帶來了張馳空間,又起到了緩釋負載擾動、平抑沖擊負荷、有效保護電池的作用。

按驅動方式分類:直接驅動時,電機多采用外轉子結構,即轉子直接帶動輪轂旋轉,因而轉速較低。與此相對應,間接驅動時,電機則多為內轉子結構,轉速較高,通過行星輪加齒環機構實現減速,帶動輪轂旋轉,因而也稱之為減速驅動。

按旋轉速度分類:輪轂電機還有高速和低速之分,但對應的轉速范圍并沒有明確的界定,視應用對象不同而不同。通常,僅當驅動方式確定之后,高、低速范圍的界定才具有相對準確的含義,即直接驅動一般對應于低速電機(體積大,耗材多,功率密度小,噪聲低),而間接驅動則多對應于高速電機(體積小,耗材少,功率密度大,噪聲高)。

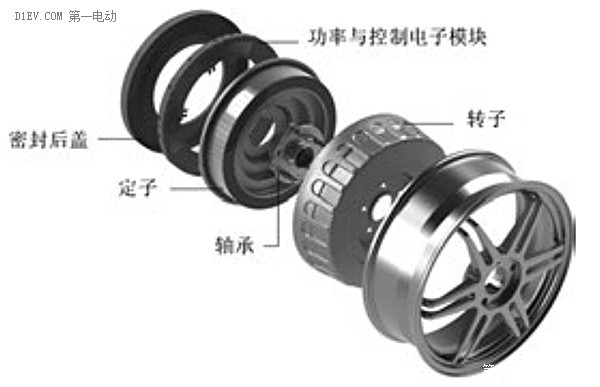

純電傳祺轎車所采用的輪轂電機的驅動方式為外轉子直接驅動,電機定子、轉子以及逆變器集成為一體,由8個邏輯上的子電機組成,使用共同的轉子,并通過算法實現各子電機的獨立、協同控制。這種“分布式”的結構可降低對每個子電機的功率要求,因此可以采用小體積、低成本的功率電子器件,使得整個電機可以集成得非常緊湊;而通過對8個子電機進行合理的協同控制,可將各子電機輸出的功率、扭矩進行疊加,實現整個電機強勁的驅動力;同時,若其中1個子電機發生故障,其他的電機仍可以繼續正常丁作,而不會導致汽車直接拋錨。

該輪轂電機的結構如下圖所示,由轉子、軸承、定子、功率與控制電子模塊以及密封背板等部分組成。

那么影響輪轂電機商業化應用的技術難點究竟有那些呢?主要有以下幾點:

電子差速控制技術

由于輪轂電機驅動的電動汽車取消了傳統汽車的機械傳動部分,所以無法采用機械差速器對輪轂電機驅動的電動汽車進行差速控制,雖然現在出現了電子差速器,但是當車速超過一定值時,車輛就會出現明顯的方向失穩現象。目前,國內外己初步積累了這方面的專有技術。

智能化能量管理系統

通俗地講,這就是一個1+1等不等于2的問題。人們的期望值無疑是2(代數和),但實際效果只能是小于、充其量接近于2(矢量和)。綜合考慮車輛方方面面的動力和能源需求,這就構成了有限車載能源和動力的最優化調度與管理問題/或稱之為智能化能量管理系統。它既是一個系統工程的最優化技術解決方案,難度非常大,可以從各輪轂電機能量的合理分配與管理做起,并可以包括能量回饋方面的考慮。

輪轂電機非簧載質量的減少

由于輪轂電機驅動電動汽車需要把驅動電機、減速機構、制動器都集中在車輪內,故如果不采取有效措施,必然會引起汽車非簧載質量的增加,增大輪轂電機驅動電動汽車垂直方向的振動幅度,影響輪胎的附著性能,不利于汽車的控制,同時也會降低汽車的平順性和舒適性。同時,電機放置在車輪內,電機將會承受來自路面的很大的沖擊載荷。因此,研究輪轂電機非簧載質量的減少方法能夠指導電動輪設計、結構改進及理論分析,具有重要的意義。

減少非簧載質量的方案通常包括:

①通過特殊形式的電機將非簧載質量轉化為簧載質量。比如Johansen,Yang等提出了通過特殊平面電機設計將電機的定子質量轉化到簧載質量中的方法。

②利用電機質量構造吸振器對非簧載質量引發的垂向振動負效應進行控制。比如Nagaya等利用電機質量構造吸振器對非簧載質量引發的垂向振動負效應進行控制。

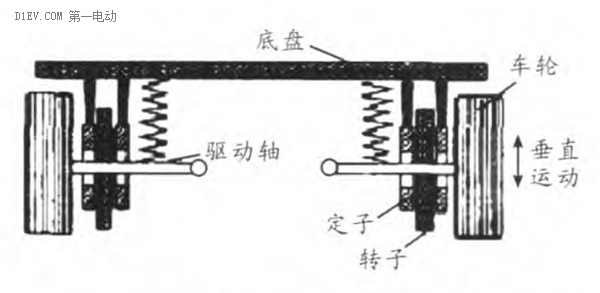

③改變簧載質量與非簧載質量的比值。比如B.Hredzak等設計了一款采用盤式電動機的輪轂電機。如圖所示,該盤式電動機由雙定子和一個轉子組成,將兩個定子固定在底盤上,使其成為簧載質量,而轉子和車輪相連以帶動車輪轉動,這樣只有電動機的轉子部分在車輪上。這種電機的布置方式使得非簧載質量相比整個電機布置在輪內的方式減輕了不少。但是這種驅動形式又帶來新問題:車輪受到的地面沖擊會直接傳遞到電動機的轉子上,進而使電動機的氣隙寬度不斷變化,影響電動機轉矩的輸出。

雙定子軸向磁通輪轂電機驅動形式

制動集成技術

輪轂電機安裝在驅動輪的輪轂內,占據了原來布置機械制動卡鉗與制動盤的空間,導致無法沿用原有的機械制動器。若僅靠輪轂電機的電回饋制動,存在制動力不足、電池剩余電量不足時無法實現電回饋制動、制動可靠性較低等問題。目前輪轂電機已有了機械制動的集成方案,但該方案并不成熟,所采用的環形制動盤制制動力臂大,摩擦片制動面積小,存在易變形、抖動大、發熱量大等問題,其制動能力及可靠性仍有待驗證。

機械制動的集成方案

輪轂電機的冷卻技術

車輪由于經常需要處在大負荷低速爬長坡工況下,而電機又放置在狹小的車輪內,因而容易出現冷卻不足導致電機過熱燒毀的問題。但是,輪轂電機直接受到地面的振動沖擊,以及路面的泥水砂石的飛減,丁作環境十分惡劣,從輪轂電機的防護和保養來看,電機的密封性越強越好,這使得輪轂電機在運行過程中產生的熱量更難以散向電機外,給電機的冷卻帶來了難度。因此,電機的散熱和強制冷卻問題亟需解決。

輪轂電機冷卻的解決方案主要有兩種:

①在電動輪的結構設計中考慮采用氣體(風)來冷卻電機,應用有利于氣體循環流動的電動輪結構來冷卻輪轂電機。比如RyunosukeKawashima等設計了一種專門冷卻制動盤和輪轂電機的冷卻風扇。該方案在輪轂內安裝一個葉片形狀輻條,利用葉片狀的輻條的轉動產生氣流來對制動盤和輪轂電機進行冷卻散熱。把設計的冷卻風扇裝在實車上進行試驗,結果表明:裝有冷卻風扇的汽車需要多消耗2%~4%的能源,但是能夠增強空氣的流動,在車輪人口處增大了氣體的回旋流,使電機達到較好的散熱效果。

②在電動輪的結構設計中考慮采用液體(水)來冷卻電機,通過設置專門的冷卻液(水)道,通過與液體的熱交換來冷卻輪轂電機。比如RoyjiMimtani等于2010年申請了名為“高效冷卻的輪轂電機”的美國發明專利。該發明專利中在輪轂電機轉軸的末端設置了一個油泵,通過油泵的作用使得油箱內的油進人專門設置的冷卻通道直至到達電機定子,通過油與定子的熱交換冷卻定子。

綜上所述,輪轂電機尚存在高速下失穩、非簧質量大、高密封環境下的散熱難、制動集成問題、能量管理待優化等諸多問題,但是很多技術問題,如果缺乏規模化得商業應用,突破速度會很慢。本文認為,小型化的低速電動車對以上問題敏感度較低,批量化的應用突破口,應該是從這個領域開始,同時也能為輪轂電機在高速車的應用積累技術和使用資源。

標簽:

![]()

下一篇:電動汽車架構新趨勢:多電機...

中國傳動網版權與免責聲明:凡本網注明[來源:中國傳動網]的所有文字、圖片、音視和視頻文件,版權均為中國傳動網(www.hysjfh.com)獨家所有。如需轉載請與0755-82949061聯系。任何媒體、網站或個人轉載使用時須注明來源“中國傳動網”,違反者本網將追究其法律責任。

本網轉載并注明其他來源的稿件,均來自互聯網或業內投稿人士,版權屬于原版權人。轉載請保留稿件來源及作者,禁止擅自篡改,違者自負版權法律責任。

產品新聞

更多>2025-06-16

2025-06-09

2025-06-06

2025-05-19

2025-04-30

2025-04-11